在工业自动化领域,显示器与PLC通讯故障是常见的问题之一。当这种通讯故障发生时,不仅会影响生产线的运行效率,还可能导致产品质量下降。深入了解通讯故障的原因,并采取有效的解决方案,对于提高工作效率和产品质量至关重要。

一了解显示器与PLC通讯故障的常见原因

显示器与PLC通讯故障的常见原因包括电缆连接松动、电磁干扰、通讯协议不匹配等。电缆连接松动是最常见的问题,可能由于震动或不当安装导致。电磁干扰是另一个常见问题,例如附近的高功率设备可能会产生干扰信号。通讯协议不匹配也可能导致通讯故障,因为显示器和PLC可能使用不同的通讯协议。

二检查电缆连接状态并重新插拔

检查显示器与PLC之间的电缆连接状态。如果发现连接松动或不良接触的情况,可以尝试重新插拔电缆,确保连接牢固。同时,应检查电缆是否有明显的物理损坏,如剥落或切口。

三防止电磁干扰的措施

为了减少电磁干扰对显示器和PLC通讯的影响,可以采取一些措施。可以将显示器和PLC放置在远离高功率设备的位置,或者使用屏蔽电缆来减少干扰。也可以在显示器和PLC之间添加一个干扰滤波器来进一步降低干扰信号。

四确保通讯协议匹配

通讯故障可能是由于显示器和PLC使用不同的通讯协议而导致的。在此情况下,需要确保两者使用相同的通讯协议,并进行相应的设置。如果不确定通讯协议是否匹配,可以查阅设备手册或与供应商联系以获取支持和指导。

五检查PLC通讯端口状态

有时,PLC通讯端口的状态可能会导致通讯故障。检查PLC的通讯端口是否正常工作,可以通过使用专业的PLC调试工具或使用简单的测试工具进行测试,例如通过发送简单的指令并确认是否收到响应。

六重启显示器和PLC设备

有时候,显示器和PLC设备的缓存可能会出现问题,导致通讯故障。在这种情况下,尝试重启显示器和PLC设备,以清除缓存并重新建立通讯连接。

七更新软件版本

显示器和PLC设备的软件版本可能会导致通讯故障。检查设备的软件版本,并查看是否有更新版本可用。如果有新的软件版本,可以尝试升级设备的软件,以解决通讯故障问题。

八调整通讯参数设置

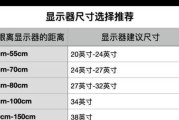

显示器和PLC之间的通讯参数设置也可能导致通讯故障。确保两者的通讯参数设置一致,例如波特率、数据位、停止位等。如果通讯参数设置不正确,可以在设备设置中进行相应的调整。

九排除硬件故障可能性

如果以上方法都无法解决通讯故障,那么可能存在硬件故障的可能性。检查显示器和PLC设备的硬件状态,例如电源是否正常、电路板是否损坏等。如果发现硬件故障,应及时联系供应商进行维修或更换。

十与供应商或专业人员沟通

如果遇到无法解决的通讯故障问题,建议及时与显示器和PLC设备的供应商联系,或者寻求专业人员的帮助。供应商或专业人员可以提供更深入的技术支持,并帮助解决复杂的通讯故障问题。

十一定期维护和检查

为了预防通讯故障的发生,建议定期进行设备维护和检查。包括清洁设备、检查连接状态、更新软件等。通过定期维护和检查,可以及时发现和解决潜在的通讯故障问题。

十二培训操作人员

操作人员对于正确使用显示器和PLC设备以及排除简单的通讯故障问题非常重要。定期培训操作人员,使其了解基本的设备操作和故障排除方法,可以有效降低通讯故障的发生率。

十三记录和分析通讯故障

当发生通讯故障时,应及时记录故障信息,并进行详细的分析。记录故障信息有助于了解故障发生的频率和原因,从而采取相应的措施进行改进。

十四持续改进通讯系统

通讯故障不仅仅是一个技术问题,也是一个管理问题。通过持续改进通讯系统,包括硬件、软件和人员方面的改进,可以提高通讯可靠性和稳定性,减少通讯故障的发生。

十五

显示器与PLC通讯故障是工业自动化中常见的问题,但通过检查电缆连接状态、防止电磁干扰、确保通讯协议匹配等措施,以及定期维护和培训操作人员等方法,可以有效解决通讯故障,并提高生产效率与质量。

解决显示器与PLC通讯故障需要综合考虑多个因素,并采取相应的措施。通过深入了解通讯故障的原因,以及采取有效的解决方案,可以提高通讯系统的可靠性和稳定性,确保生产线的正常运行。

解决显示器与PLC通讯故障的关键步骤

在工业自动化领域,显示器与PLC通讯故障是常见的问题之一。这种故障不仅会导致设备无法正常运行,还可能给生产线带来不必要的停机损失。了解并解决显示器与PLC通讯故障是工程师们需要掌握的重要技能。本文将介绍一些有效的应对方法,以帮助读者尽快解决这类故障。

1.确认显示器与PLC通讯接口是否连接稳定

检查显示器与PLC之间的通讯接口是否连接牢固。确保连接头没有松动或脱落,并检查接口上的引脚是否干净,没有氧化或其他杂质。

2.检查通讯线缆是否受损

排除硬件故障是解决通讯故障的第一步。用万用表测试通讯线缆的连通性,检查是否有断线或短路。若有受损情况,及时更换线缆。

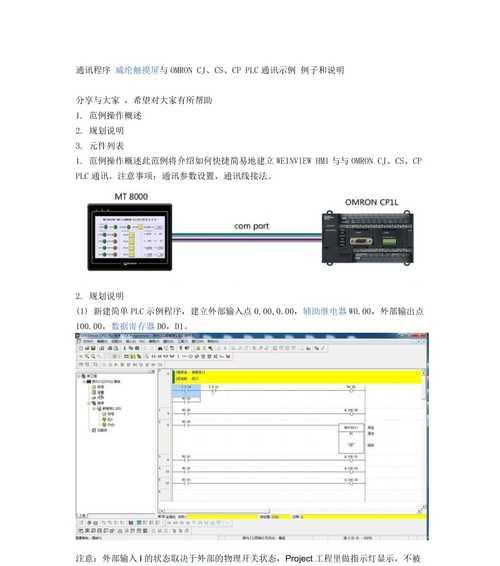

3.验证PLC通讯设置是否正确

确认PLC的通讯设置与显示器的参数匹配。检查通讯协议、通讯速率和数据位等设置是否一致,并根据需要进行相应的调整。

4.检查PLC通讯模块是否故障

如果经过前面的步骤仍然无法恢复通讯,那么有可能是PLC通讯模块出现故障。在这种情况下,需要进行更深入的检查和诊断,可能需要更换通讯模块。

5.使用网络诊断工具进行故障排查

现代化的工业自动化系统通常配备了网络诊断工具,可以帮助工程师快速定位通讯故障。通过使用这些工具,可以实时监测通讯链路的状态,找出故障的具体原因。

6.修复PLC程序中的通讯错误

通讯故障有时可能是由于PLC程序中的错误导致。仔细检查程序逻辑,确保通讯部分的代码正确无误,并进行必要的修复。

7.考虑环境因素对通讯的影响

工作环境中的电磁干扰、温度变化等因素都可能对通讯链路产生影响。在排除硬件和软件故障后,需要考虑这些环境因素,并采取相应的措施进行干预。

8.更新显示器与PLC的固件或驱动程序

时常更新显示器和PLC的固件或驱动程序是避免通讯故障的有效手段。新版本的固件或驱动程序通常会修复一些已知的通讯问题。

9.进行通讯故障模拟测试

在没有实际故障发生时,定期进行通讯故障模拟测试,可以帮助工程师更好地熟悉并掌握解决通讯故障的方法,提高应对能力。

10.保持设备清洁和维护

定期对显示器和PLC进行清洁和维护,可以防止灰尘、杂质等导致的通讯故障。保持设备干净和良好的工作状态是减少通讯故障的重要手段。

11.提前备份重要数据

在解决通讯故障之前,工程师应提前备份重要数据。这样,在解决故障过程中,即使数据丢失,也可以快速恢复。

12.考虑使用可靠性更高的通讯协议

某些通讯协议相对而言更加可靠,能够更好地应对各种干扰和故障。如果条件允许,考虑使用这些可靠性更高的通讯协议来减少通讯故障的发生。

13.寻求专家支持和建议

如果遇到复杂的通讯故障无法解决,及时寻求专家的支持和建议是明智的选择。专业的技术人员可以提供针对性的解决方案,帮助尽快恢复设备的正常运行。

14.加强培训和学习

定期参加相关培训和学习,了解最新的技术和解决方案,提高自身的专业能力和应对通讯故障的能力。

15.与反思

每次遇到通讯故障后,及时和反思故障原因,找出问题所在,并采取相应的措施避免类似故障再次发生。

显示器与PLC通讯故障是工业自动化领域常见的问题,但通过检查通讯接口、线缆,验证设置,修复程序等关键步骤,可以快速解决这类故障。保持设备干净,备份重要数据,并采取预防措施如使用可靠性更高的通讯协议,也可以减少通讯故障的发生。不断学习和经验,加强培训与学习,将有助于提高解决通讯故障的能力。

标签: #显示器